Harjavallan kuparisulaton työmiehillä oli 1950-luvun alkuvuosina motivaatio-ongelma. Outokummun johdon visio, savoksi ”herroin huave” pakotti heidät tappelemaan päivästä toiseen toimimattoman uudenlaisen jalostusprosessin kanssa.

Teoriassa toimivaksi tunnustettu liekkisulatusmenetelmä ei käytännössä suostunut taipumaan sujuvaksi teolliseksi prosessiksi.

Menetelmä oli saanut patentin jo vuonna 1948, ja testivaiheen jälkeen rakennettu ensimmäinen täysimittainen sulatto oli aloittanut toimintansa keväällä 1949. Vuosikymmen vaihtui ja vuodet kuluivat, mutta prosessi takkusi edelleen.

LUE MYÖS:

Aivan uudenlaisen laitoksen toiminnan saaminen luotettavaksi ja sujuvaksi kesti lopulta kahdeksan vuotta. Ensimmäiset neljä vuotta menivät laitepalapelin kokoamiseen. Kun esikuvaa ei ollut, oli pakko kokeilla erilaisia vaihtoehtoisia ratkaisuja kunnes löytyi se oikea. Toiset neljä vuotta menivät vielä toiminnan hiomiseen.

Outokummun johto näki menetelmän suuren energiansäästöpotentiaalin ja jaksoi kärsivällisesti odottaa kehitystyön tulosta. Tehtaan lattiatasolla touhun mielekkyys ei tahtonut hahmottua, ja vääriin paikkoihin jähmettyneen kuparin kanssa tapellut väki epäili insinöörien mielenterveyttä vahvasti. Johto ei voinut laannuttaa epäilyksiä avoimella tiedotuspolitiikalla, koska menetelmän salaisuuksia piti varjella kilpailijoilta.

Hengissä selviämisen paine on hyvä motivaattori. Outokumpu joutui kehittämään aiempia selvästi energiatehokkaamman kuparin pasutus- ja sulatusmenetelmän sodan jälkeisen energiapulan uhatessa koko teollista tuotantoa.

Tehdas turvaan länteen

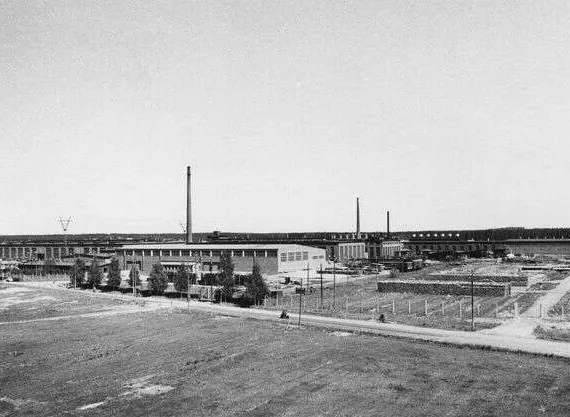

Neuvostoliitto käynnisti jatkosodan ratkaisevan suurhyökkäyksen Karjalan Kannaksella 9. kesäkuuta 1944. Taistelujen riehuessa kuumimmillaan armeijan päämaja lähetti Outokummulle salaisen määräyksen: kuparinvalmistus piti siirtää turvaan itärajan pinnasta Imatralta länteen, Satakunnan Harjavaltaan, Kokemäenjoen varteen.

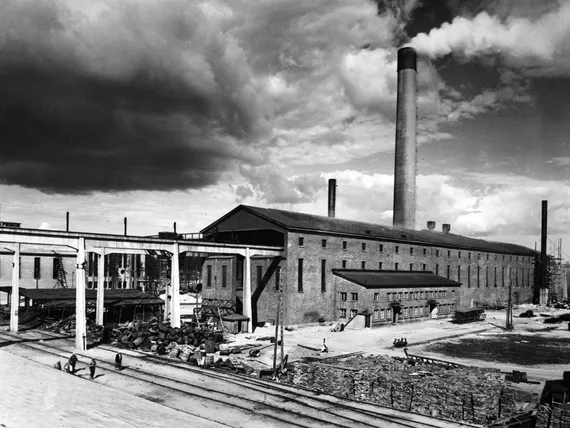

Harjavalta valikoitui paikaksi, koska energian saanti oli paikkakunnalla turvattua vuonna 1939 valmistuneen Harjavallan voimalaitoksen ansiosta. Lisäksi sulaton tuotteiden jatkojalostus hoitui lähellä, Porissa sijaitsevassa Outokummun tehtaassa.

Tehdas siirrettiin maan itälaidalta länsilaidalle, vaikka taistelut Kannaksella päättyivätkin aselepoon syksyllä. Puolustustaistelu onnistui sen verran hyvin että Imatra jäi Suomen puolelle.

Kuparintuotanto käynnistyi uudella paikkakunnalla aluksi pienimuotoisena. Se meni kokonaisuudessaan sotakorvauksina Neuvostoliittoon.

Kun tehdas sai suuremman sulatusuuninsa taas käyttöön loppusyksystä 1944, toiminnan esteeksi muodostui sähköpula. Rauhanteossa Neuvostoliitto oli kaapannut yli puolet Suomen vesivoimakapasiteetista. Hiilivoimasta ei ollut apua, koska hiilen tuonti Saksasta loppui aselepoon.

Outokummun oli pakko kehittää entistä selvästi enegiapihimpi menetelmä kuparin sulatukseen.

Kokeiltu idea

Liekkisulatuksen idea ei varsinaisesti syntynyt Harjavallassa. Autogeenista sulatusta eli malmin sisältämän rikin hyödyntämistä energiana oli kokeillut muun muassa ranskalaisen Sociéte Française des Mines de Borin omistama Borin kuparikaivos Jugoslaviassa. Toimiakseen menetelmä edellytti malmin sisältävän suhteellisen runsaasti rikkiä.

Sota oli kuitenkin keskeyttänyt kehitystyön, eikä ranskalaisyhtiö ollut halukas yhteistyöhön Outokummun kanssa menetelmän kehittämisessä, kun suomalaisyhtiö sitä vuonna 1946 tiedusteli.

Ranskalaisten tekniset kokeet kuitenkin vahvistivat, että autogeeninen sulatus voisi onnistua, jos rikasteen syötön apulaitteet saadaan toimimaan.

Menetelmän kehityksen yksi merkittävä innoittaja oli Teknillisen korkeakoulun fysikaalisen kemian ja sähkökemian professori Väinö Ilmari Sihvonen, joka oli perehtynyt syvällisesti hiilen palamisreaktioihin.

Yksi liekkisulatuksen keskeisistä kehittäjistä, myöhemmin Outokummun toimitusjohtajaksi edennyt Petri Bryk sai päästötodistuksen Sihvosen osastolta vuonna 1938.

Sihvonen uskoi, että samaa tietämystä voitaisiin soveltaa tapauksiin, joissa ”katalysaattorin reaktionopeutta kiihdyttävä vaikutus on mukana”. Autogeeninen sulatus on juuri tällainen tapaus.

Liekkisulatuksessa tärkeää on saada rikastepolttoaine välittömästi syttymään ja palamaan tehokkaasti. Liekkisulatuksessa reaktion katalysaattoriksi, kiihdyttäjäksi, otettiin sen kehittämä oma lämpö, joka kierrätettiin takaisin prosessiin.

Lämpö kiertoon

Hiilen poltto pölynä voimalaitoksissa antoi Outokummulle mallin hienojakoisen vaahdotusrikasteen polttoon. Voimaloissa hiiltä oli alettu polttaa pölynä jo vuosikymmeniä aiemmin. Kuparin sulatuksen piti tapahtua rikasteen ja ilman seoksessa eli suspensiossa.

Ratkaiseva oivallus oli reaktiossa syntyvän lämmön palauttaminen takaisin prosessiin, jolloin uuni saatiin pidetyksi niin kuumana, että kiinteä aine syttyi nopeasti, suli ja pysyi sulana.

LUE MYÖS:

Teoriapohja liekkisulatuksen toiminnalle saatiin lämpötilalaskelmasta, joka todisti uunissa syntyvän lämmön riittävyyden kaikkeen tarvittavaan. Kehittäjien piti vielä varmistaa teorian toimiminen käytännössä kokeiden avulla. Lisäksi heidän piti löytää uunille sopiva muoto ja toimintaperiaate.

Ranskantaitoinen Bryk oli yhteydessä menetelmää testanneeseen ranskalaisyhtiöön ja sai nopeasti tarvitsemansa lisätiedot. Vaikutti siltä, etteivät Borin insinöörit olleet yhtä vakuuttuneita menetelmän toimivuudesta kuin yhtiön johto.

Outokummun toimitusjohtaja Eero Mäkinen päätti, että yhtiö kehittää menetelmän täysin omin voimin. Vuoden 1947 loppuun kestänyttä kokeilu- ja suunnitteluvaihetta johtivat Bryk ja sähkösulaton johtaja John Ryselin. Bryk oli tuolloin 33-vuotias, Ryselin 43.

Kokemuksen pohjalta

Ensin piti päättää lieskauunin muoto. Siinä kehittäjät luottivat kokemukseen: pystyuunin toimivuus oli testattu ja todettu malmien pasutuksessa. Bryk päätteli, että syttyäkseen riittävän nopeasti kuiluun syötettävän rikasteen täytyy olla ehdottoman kuivaa ja kuumaa.

Liekkisulatuksessa hyödynnetiin kokemuksia malmien pyriittisestä ja puolipyriittisestä pasutuksesta, joissa malmin oma rikki toimi osittain prosessin katalysaattorina. Toinen lähtökohta oli hiilen pölypoltto, jossa ilma ja polttoaine virtasivat kuiluun samansuuntaisesti, ylhäältä alas.

Outokummun ratkaisussa kuiva rikasteseos ja kuuma ilma syötettiin yhdessä kuilumaiseen uuniin sen yläosasta. Ilman sisältämä happi varmisti riittävän nopean reaktion.

Jo tässä vaiheessa kehittäjät tiesivät, että prosessi saattaisi tehostua, jos ilman sijasta käytettäisiin puhdasta happea. Lisähappi tuli mukaan kuitenkin vasta myöhemmin.

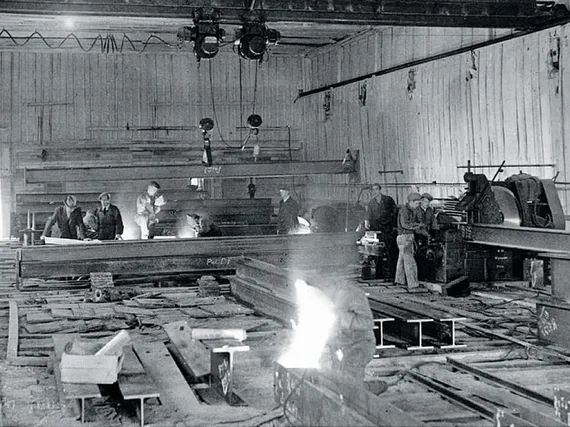

Testit Harjavallan koeuunilla kestivät vuoden 1948 alkupuolelle. Ongelmatonta testaus ei suinkaan ollut – prosessi ei tahtonut kestää käynnissä ja laitos paloi kerran maan tasalle. Se rakennettiin uudelleen ja kokeet jatkuivat.

Käytännön vaikeuksien kanssa tapellut työväki epäili hankkeen järkevyyttä, mutta johto luotti laskelmiinsa.

Uskon varassa

Varsinaisen sulaton suunnittelu alkoi vuoden 1948 alussa, vaikka koetehtaan ajot olivat vielä kesken eikä kaikkia tuloksia ollut saatavilla.

Bryk kuitenkin katsoi tulosten vakuuttavan, että liekkisulatus olisi teknisesti mahdollista Outokummun rikasteella. Hän kuitenkin edellytti, että uuniin käytettävien tulenkestävien tiilien piti olla ensiluokkaisia, ja uunin piti olla tiivis sekä hyvin eristetty. Myös apulaitteiden piti toimia moitteettomasti.

Uunin mitoituksesta ja muodosta päättäminen oli hankalaa, koska kyseessä oli lajinsa ensimmäinen täysimittainen laite.

Todennäköisyyksiä arvioimalla ja koeuunin kokemusten perusteella suunnittelijat päättivät tehdä reaktiokuilusta kahdeksan metriä korkean. Yläosassa sen halkaisija oli 3,5 ja alhaalla 2,1 metriä. Sulatustehoksi arvioitiin 24 000 tonnia kuparia vuodessa.

Menetelmä sulfidipitoisen aineen sulattamiseksi sai patentin Suomessa helmikuussa 1948.

Yhtiö tiedotti lehdistölle, että laitos valmistuisi vuoden 1948 loppuun mennessä, jos amerikkalaiset erikoistiilet saataisiin ajoissa. Aikataulu oli äärimmäisen kireä, eikä se toteutunut, sillä tiilierä saapui vasta maaliskuussa 1949.

Muuraustyö kuitenkin sujui ripeästi ja sulatto oli valmis otettavaksi käyttöön huhtikuun lopussa. Outokummulla oli nyt käytössään aivan uusi metallurginen menetelmä, jolla se voisi kerätä mainetta ja mammonaa maailmalla.

Haparointia pimeässä

Ei se niin helposti mennyt. Kauniista teoriasta toimivaksi käytännöksi oli pitkä matka.

Harjavallan uunin käyttäjät lämmittivät sitä öljyllä viikkojen ajan vähitellen yhä kuumemmaksi. Liian nopea kuumeneminen olisi saattanut aiheuttaa murtumia.

Käyttöönotto oli jännittävä tapahtuma, sillä kenelläkään ei ollut aiempaa kokemusta tällaisen laitoksen käyttämisestä.

Kukaan ei tarkkaan tiennyt, mitä ”absoluuttisen kuiva” rikaste, jota uuniin oli tarkoitus syöttää, tarkoitti. Kukaan ei myöskään tiennyt, miten metallurginen reaktio uunissa tapahtuisi. Se näkyi silmiin vain tähtisateena.

Oikeat toimintatavat piti hakea kokeilemalla.

Ensimmäinen sulatuskokeilu oli pettymys. Sen tuloksena oli kasa hehkuvaa ainetta reaktiokuilun pohjalla, ei kuparikiveä eikä kuonaa. Rikaste ei ollut sulanut. Lämpöä reaktio kyllä oli kehittänyt.

Tehtaan monimutkainen laitteistokokonaisuus piti saada toimimaan häiriöttä että hienosta keksinnöstä tulisi toimiva. Aluksi toiminta kompastui sarjaan ”toissijaisia ongelmia”, joita käyttäjät joutuivat yksi kerrallaan ratkomaan.

Hyppy tyhjyyteen

Sulaton tekniikka oli häiriöaltista, koska kukaan ei tiennyt, millaisilla laitteilla olisi parasta toimia.

Outokumpu osti Harjavallan ensimmäiseen liekkisulattoon jonkin verran uutta tekniikkaa, mutta suuri osa oli omilta tehtailta käyttämättömiksi jääneitä laitteita. Sodan jälkeisenä pula-aikana kaikkea tekniikkaa ei ollut saatavilla, vaikka sen tarpeellisuus olisi tiedettykin.

LUE MYÖS:

Uutta menetelmää käynnistänyt tehdas kohtasi kaikki teknologisen hyppäyksen käytännön vaikeudet. Alkuvaiheessa tuotanto pysähtyi ja katkeili päivittäin. Vaikeuksia oli prosessin kaikissa vaiheissa alkaen rikasteen kuivauksesta ja päättyen uunista johtaviin rikkikaasuputkiin.

Suuri päänsäryn aihe oli kuiva rikaste, jonka siirtely oli hankalaa: kuivana se pölysi ja kostuneena tukki laitteet. Sveitsiläisyhtiön toimittama kolakuljetin ja heiltä saatu käyttökoulutus ratkaisi tämän ongelman.

Myös rikasteen tasainen syöttö uuniin osoittautui kovaksi haasteeksi. Lautas- ja hihnasyöttimet eivät toimineet. Ratkaisu löytyi venturi-sekoittimesta, jossa keskitorvesta tuleva rikaste sekoittui ympäröivästä putkesta puhallettuun ilmaan.

Lämmönvaihdin tukkeutui

Seuraava ongelma oli prosessilämmön talteenotto rikasteen esilämmitystä varteen. Uunikaasuissa oli mukana sulia pölypisaroita, jotka jähmettyivät vääriin paikkoihin. Ne tukkivat lämmönvaihtimen.

Haaste oli niin vaikea, että yhtiön johtokin oli jo vuonna 1949 valmis toteamaan, ettei autogeenistä sulatusta pystytä toteuttamaan, koska sopivaa ilman esilämmitintä ei ollut olemassa.

Sitkeällä yrittämisellä ja kotimaisten höyrykattila-asiantuntijoiden yhteistyöllä ongelma saatiin ratkaistua. Lämmönvaihtopinnat alkoivat pysyä puhtaina sähkösuotimen ja uuden säteilylämmönvaihtimena toimivan höyrykattilan avulla vuonna 1953.

Vuoden 1952 kesästä seuraavaan kesään asti Harjavallan sulatto jalosti kuparirikastetta ilman keskeytyksiä. Lopultakin prosessi alkoi olla hallinnassa ja kaikki laitteet toimivat häiriöittä.

Kehitystyön mielekkyyttä epäilleet työntekijät vaativat syksyllä 1953 yrityksen johdolta selvitystä liekkisulatuksen tarkoituksenmukaisuudesta ja todellisista kustannuksista.

Yhtiön toimitusjohtajana vasta aloittanut Petri Bryk vastasi arvosteluun suoraan: menetelmässä oli vielä puutteita, mutta sen kustannussäästöt verrattuna sähkösulatukseen voitiin jo osoittaa.

Liekkisulatusta hyödyntävän kuparitehtaan sähkönkulutus oli noin tuhat kilowattituntia yhtä tuotettua anodikuparitonnia kohden. Sähkösulatuksella kulutus oli kolminkertainen.

Nopea lisenssikauppa

Nyt menetelmä oli myyntikunnossa. Sillä saavutettava energiansäästö oli niin huikea, että Outokumpu sai menetelmälle ensimmäisen lisenssikaupan nopeasti. Yhtiö oli toki alkanut tarjoilla sitä maailmalla toimiville kupariyhtiöille jo ennen kuin Harjavallan sulatto käynnistyi.

Japanilainen Furukawa-yhtiö sai tiedon liekkisulatuksesta uuneihin kromi-magnesiittitiiliä toimittaneen itävaltalaisyhtiön asiakaslehdestä. Outokumpu selvitti yhtiön Ashion kuparirikasteen soveltuvuuden liekkisulatukseen ja päätyi arvioimaan menetelmän pienentävän sulaton energialaskua 20–40 prosenttia.

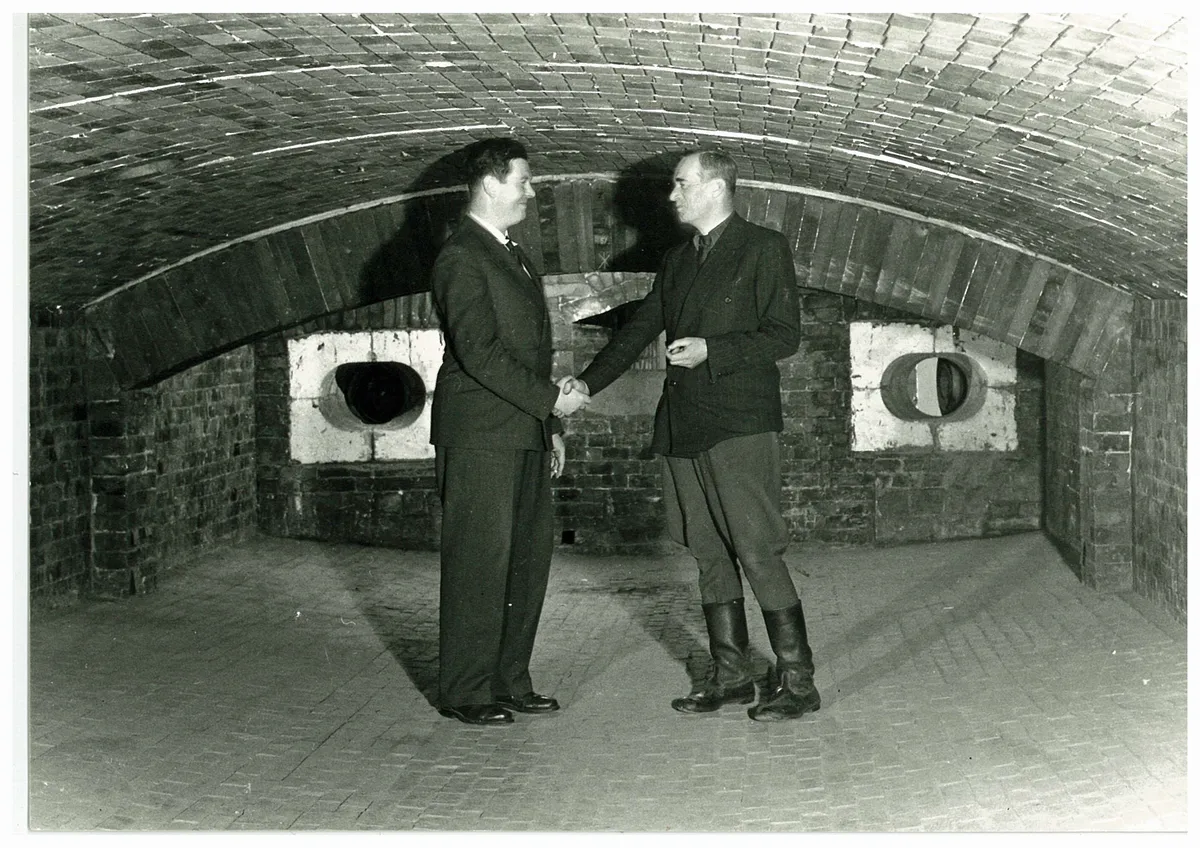

Yhtiöiden edustajat allekirjoittivat tilaussopimuksen elokuussa 1954. Furukawa sai liekkisulatustehtaasta jo selvästi parannetun kakkosversion.

Kirjoitushetkellä yli puolet maailman kuparista tuotetaan liekkisulatuksella. Outokumpu ja siitä eriytynyt Outotec ovat myyneet menetelmän lisenssin lähes 60 asiakkaalle yli 25 maahan.

Outo kumpu sisälsi malmia

Outokummun tarina yhtiönä alkaa 1910-luvulta. Pohjois-Karjalan Kuusjärvellä sijaitseva outo kumpare kätki sisäänsä suuren kupariesiintymän. Se antoi nimen sekä kaivosyhtiölle että paikalle kohonneelle yhteisölle, josta kehittyi myöhemmin kaupunki.

Alkuvaiheessa toiminnan kannattavuutta nakersi kaivoksen syrjäinen sijainti huonojen liikenneyhteyksien päässä. Malmi piti viedä Joensuuhun vesiteitse tai hevospelillä. Ratayhteys välille valmistui vuonna 1928.

Toinen kannattavuutta parantanut toimenpide oli rikastamon rakentaminen kaivoksen yhteyteen 1920-luvun lopulla. Rikastuksessa malmin arvokkaat aineet, kupari-, rikki- ja magneettikiisu erotettiin hyödyttömästä kvartsista.

Valtionyhtiö Outokummusta tuli 1930-luvulla.

Outokummun kaivos käsitteli malmia kahdessa rikastuslinjassa: märkärikastuksen tärypöydillä se tuotti rikki- ja magneettikiisua rikkihappo- ja sulfiittiselluloosateollisuudelle sekä edelleen niiden pasutustuotteita käyttävälle rautateollisuudelle.

Pasutuksessa sulfidimalmia kuumennetaan uunissa, jolloin se reagoi ilman kanssa. Tuloksena on metallioksidia ja rikkioksidia.

Hienojakoista kuparikiisua kaivos rikasti vaahdotusmenetelmällä, josta oli tullut vuosisadan vaihteessa tärkein keino köyhien malmiesiintymien hyödyntämiseen. Vaahdottamalla tuotetun kuparikiisun jatkojalostus tapahtui aluksi Suomen ulkopuolella.

Imatran voimalaitoksen valmistuminen mahdollisti jalostusasteen noston 1930-luvulla. Outokumpu rakensi Imatralle kuparin sähkösulaton, jonka sähköuuni oli valmistuessaan vuonna 1935 maailman suurin. Kuparin jalostusketjun täydensi elektrolyysilaitoksen valmistuminen Poriin vuonna 1941.

Kuparin ohella Outokummun sulfidimalmi sisälsi myös rikkiä ja rautaa. Niille ostajien löytäminen oli kovan työn takana. Erityisesti selluloosateollisuuden taivuttaminen kotimaisen rikin ostajaksi vaati Outokummun toimitusjohtaja Eero Mäkiseltä paljon lobbausta.

Lähde: Tiedon liekki : kuinka Outokumpu loi keksinnön ja teki siitä kulttuurin, Tuomo Särkikoski, Tekniikan historian seura 1999.

Juttu on julkaistu alun perin Tekniikan Historiassa 5/2017.